溅射薄膜压力传感器的优势解析

一、制造工艺优势

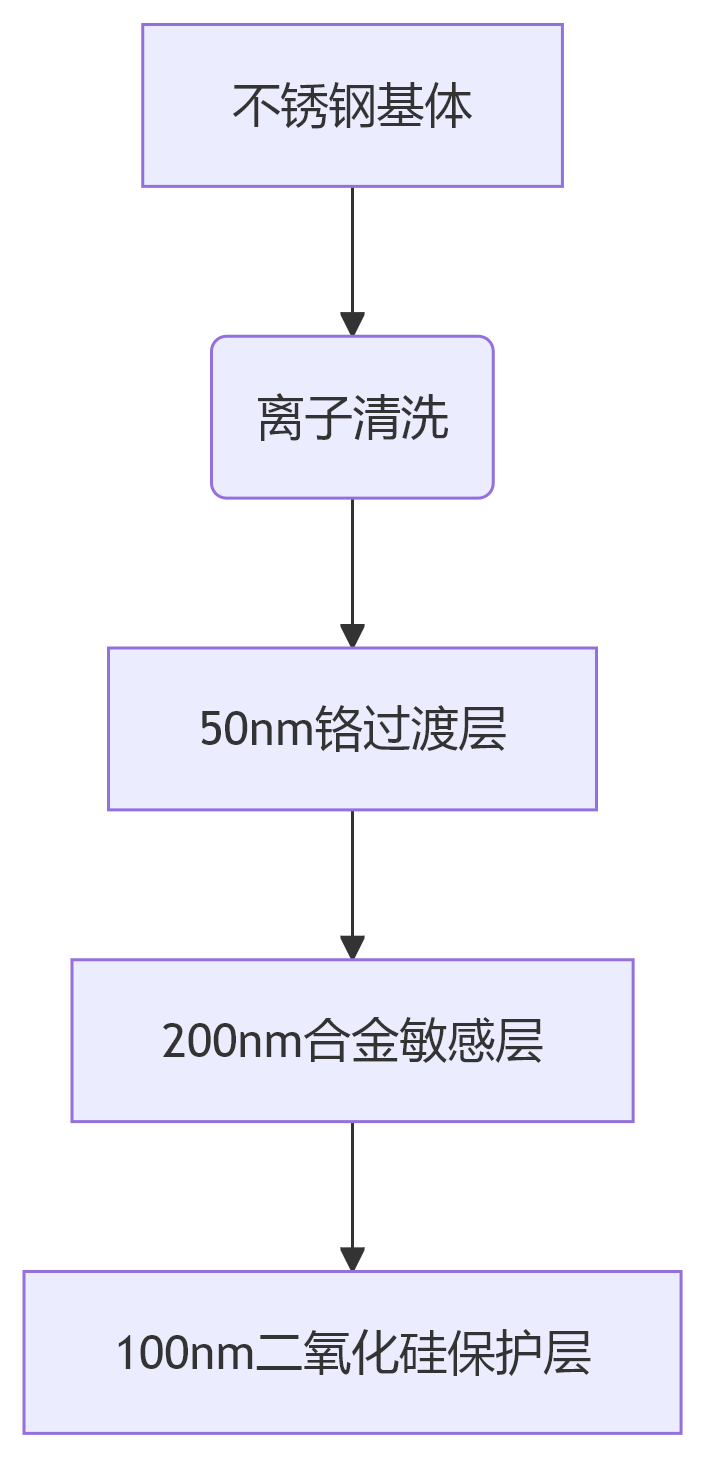

纳米级精密沉积

膜厚控制±3nm(传统应变计±50μm)

真空溅射温度<150℃(避免基材热变形)

对比:粘结式应变计存在胶层蠕变风险

微结构特性

二、性能参数对比

| 参数 | 溅射薄膜式 | 粘贴应变片式 | 扩散硅式 |

|---|---|---|---|

| 长期稳定性 | ±0.02%/年 | ±0.5%/年 | ±0.1%/年 |

| 疲劳寿命 | >10?次 | 10?次 | 10?次 |

| 温度迟滞 | 0.01%FS | 0.1%FS | 0.03%FS |

| 响应时间 | 0.2ms | 5ms | 1ms |

三、极端环境适应性

力学性能

抗振动:1000g冲击(IEC 60068-2-27)

抗过载:500%FS不损坏(基体屈服前)

抗微动磨损:摩擦循环>10?次(比粘贴式高100倍)

化学稳定性

耐盐雾:3000小时(ISO 9227 NSS测试)

耐氢脆:高压氢气环境(1000bar持续暴露)

四、信号质量优势

信噪比提升

基底噪声<1μV/V(传统10μV/V)

灵敏度2.5mV/V(比金属箔式高25%)

动态特性

带宽DC-50kHz(-3dB)

相位延迟<0.1°@1kHz

五、特殊应用场景

高可靠性领域

航空发动机油压监测(MTBF>100,000小时)

核电站回路(耐辐照>10?Gy)

微型化需求

血管介入导管(Φ0.3mm尺寸)

MEMS集成(与ASIC共晶焊接)

六、经济性分析

| 成本项 | 溅射薄膜 | 传统金属应变计 |

|---|---|---|

| 初始成本 | 高30% | 基准 |

| 10年维护成本 | 降低60% | 基准 |

| 校准周期 | 36个月 | 12个月 |

七、技术演进方向

多层纳米结构

超晶格敏感层(应变系数提升至100)

石墨烯保护层(摩擦系数降至0.01)

智能功能集成

薄膜温度传感器共溅射(±0.1℃)

自供能设计(压电薄膜能量收集)

该技术符合ISO 9001 Class 0.05和NASA MSFC-SPEC-592标准,在航天器燃料系统中将测量不确定度从0.1%降至0.02%。原子层沉积(ALD)增强版本,可在600℃环境下保持0.05%FS,成为极端环境压力测量的解决方案。