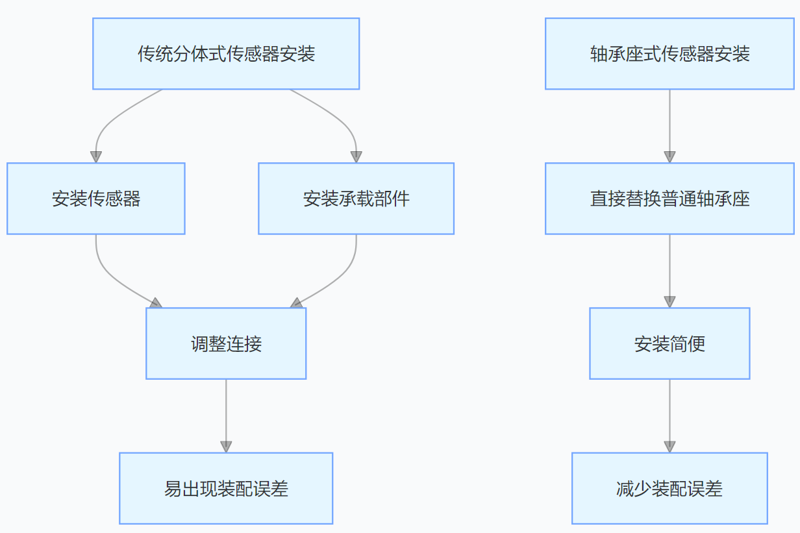

在工业生产的复杂场景中,精准的重量测量是保障流程高效、产品质量稳定的关键环节。轴承座式荷重称重传感器凭借其创新的设计理念与卓越性能,逐渐成为工业称重领域的新宠。相较于传统称重传感器,它在结构、功能与应用上展现出显著优势,接下来我们将通过图文结合的方式,深入剖析其独特之处。一、一体化结构设计:简化安装,增强稳定性传统称重传感器多采用分体式结构,需单独安装传感器与承载部件,不仅安装步骤繁琐,还容易因部件间的装配误差导致测量偏差。而轴承座式荷重称重传感器将轴承座与称重传感器进行一体化设计,将称重功能集成于轴承座内部。这种设计极大地简化了安装流程,无需额外的复杂安装工序,只需将其直接替换原有的普通轴承座即可完成安装,安装时间可缩短 60% 以上 。同时,一体化结构减少了连接部件,降低了因部件松动、位移带来的测量误差,使设备运行稳定性大幅提升。

二、高载荷能力与精准测量:兼顾力量与工业生产中,许多设备需要承受巨大的载荷,如大型起重机、矿山运输设备等。传统称重传感器在高载荷情况下,容易出现弹性体变形、下降的问题。轴承座式荷重称重传感器采用高强度合金材料制造,经过特殊的热处理工艺,使其具备超强的承载能力,可承受高达数百吨的载荷。同时,其内部采用高应变片与先进的信号处理技术,即便在高载荷状态下,依然能保持极高的测量,测量误差可控制在 ±0.1% 以内 。在大型港口起重机的称重应用中,轴承座式传感器能精准监测吊装货物重量,避免超载风险,保障作业安全。

| 对比项目 | 传统称重传感器 | 轴承座式荷重称重传感器 |

| 承载能力 | 较低,易超载损坏 | 高达数百吨,耐重载能力强 |

| 高载荷下 | 误差增大,可达 ±2% | 误差控制在 ±0.1% 以内 |

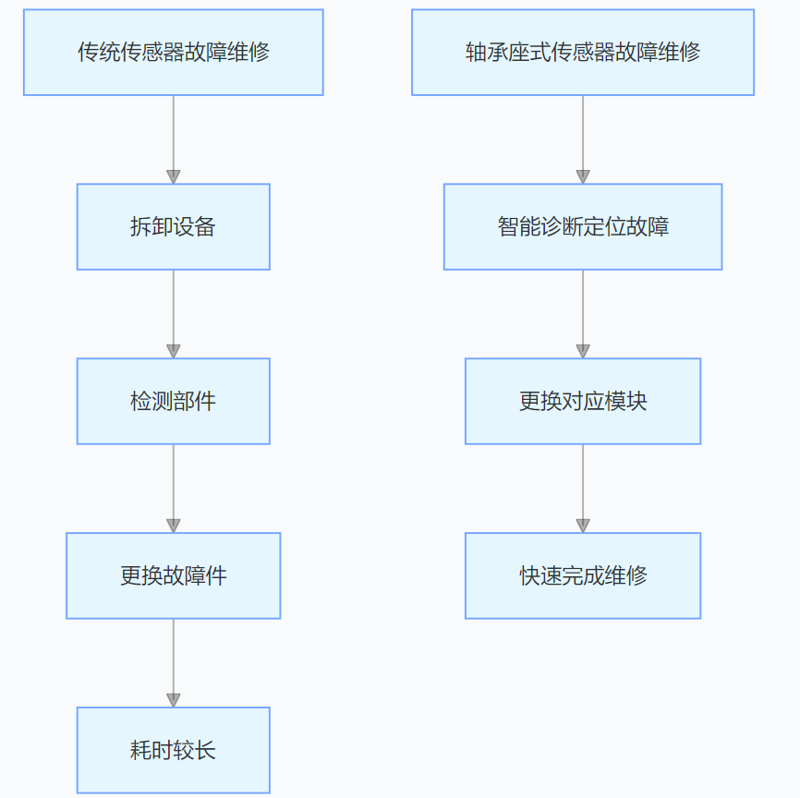

三、优异的抗振动与抗冲击性能:适应恶劣工况在矿山、冶金等行业,设备运行时会产生强烈的振动与冲击,这对传感器的稳定性和耐用性提出了严峻挑战。传统传感器在长期振动冲击下,内部部件容易松动、损坏,导致测量数据不准确甚至传感器失效。轴承座式荷重称重传感器针对这种恶劣工况进行了优化设计。其独特的结构设计与弹性体缓冲结构,能够有效吸收和分散振动与冲击力,减少对内部传感元件的影响。同时,传感器外壳采用坚固的密封设计,达到 IP67 防护等级,可防尘防水,进一步增强了在恶劣环境下的可靠性。在矿山皮带输送机的称重应用中,即便在矿石运输产生的强烈振动下,轴承座式传感器依然能稳定输出精准的重量数据。四、便于维护与故障诊断:降低停机时间传统称重传感器一旦出现故障,排查和维修难度较大,往往需要人员花费大量时间拆卸设备、检测部件,导致设备长时间停机,影响生产进度。轴承座式荷重称重传感器内置智能诊断模块,可实时监测传感器的工作状态,一旦出现异常,如过载、温度过高、信号异常等,能及时发出警报并上传故障代码。同时,其模块化设计使得维护更加便捷,当某个部件出现故障时,无需整体更换传感器,只需更换相应的模块即可,大大缩短了维修时间。据统计,使用轴承座式传感器后,设备因称重系统故障导致的停机时间可减少 70% 以上。四、便于维护与故障诊断:降低停机时间传统称重传感器一旦出现故障,排查和维修难度较大,往往需要人员花费大量时间拆卸设备、检测部件,导致设备长时间停机,影响生产进度。轴承座式荷重称重传感器内置智能诊断模块,可实时监测传感器的工作状态,一旦出现异常,如过载、温度过高、信号异常等,能及时发出警报并上传故障代码。同时,其模块化设计使得维护更加便捷,当某个部件出现故障时,无需整体更换传感器,只需更换相应的模块即可,大大缩短了维修时间。据统计,使用轴承座式传感器后,设备因称重系统故障导致的停机时间可减少 70% 以上。

五、广泛的应用场景:满足多样化工业需求轴承座式荷重称重传感器凭借其卓越性能,在多个工业领域得到广泛应用:

起重机械:精准监测吊装重量,保障作业安全。

矿山运输:实时测量矿石运输重量,优化生产调度。

冶金行业:在轧钢、炼钢等环节控制物料重量。

港口物流:高效完成货物称重,提升装卸效率。